吸着ステージとは?種類から選定のポイント、当社の製品事例まで詳しく解説!

<吸着ステージとは?仕組みと主な役割について解説>

吸着ステージは、半導体、電子部品、FPD(フラットパネルディスプレイ)などの精密製造工程において、ワークを確実に固定・保持するための極めて重要な機能部品です。一般的には「真空チャック」や「吸引ステージ」とも呼ばれます。特に、従来の機械的なクランプ(締め付け)方式では、ワークの歪みや傷が発生しやすい薄物や脆性材の固定において、吸着ステージは設計・製造現場における標準的な解決策となっています。

<吸着ステージの基本原理とメカニズム>

吸着ステージの基本的な仕組みは、大気圧と真空状態の圧力差を利用したものです。ステージ内部に設けられた吸引路を通じて、ステージ表面の吸着穴や溝から空気を排出(排気)します。これにより、ワークとステージ表面の間の空間が真空に近い低圧状態になり、大気圧がワークをステージに押し付ける力が発生します。この「大気圧による押さえ込み」こそが、吸着ステージの保持力の正体です。

保持力の強さは、有効な吸着面積と真空度によって決定されます。精密な制御が求められる用途では、吸着ムラを抑えるために、穴の配置や径の選定、あるいは多孔質素材の採用など、高度な流体設計と精密加工技術が求められます。

<吸着ステージの主要な種類と材質(セラミック・金属・多孔質)>

吸着ステージは、使用される環境やワークの特性、求められる精度に応じて、最適な材質と構造を選択する必要があります。一般的に市場で流通している吸着ステージは、大きく分けて「金属製」「セラミック製」「多孔質製」の3種類に分類されます。それぞれの材質特性を理解することは、設計段階でのトラブルを未然に防ぎ、加工品質を安定させるための第一歩となります。

1. 金属製吸着ステージ(ステンレス・鋼材)

金属製の吸着ステージは、最も汎用性が高く、特注対応や追加工が容易であるという特徴を持っています。主にステンレス鋼(SUS440Cなど)、そして金型材としても知られる「SKD-11(ダイス鋼)」などが採用されます。

金属製の最大のメリットは、その「加工性の高さ」にあります。複雑な内部配管の設計や、微細な吸引穴の配置、ねじ穴加工などが比較的自由に行えるため、装置の仕様に合わせた完全オーダーメイドの設計に適しています。

一方で、セラミックと比較すると熱膨張係数が大きいため、環境温度の変化による寸法変動には注意が必要です。しかし、SKD-11のように熱処理(焼入れ)によって硬度を高め、高精度な研磨加工を施すことで、過酷な使用環境下でも摩耗しにくく、ミクロン単位の平面度を長期間維持するステージを実現することが可能です。

2. セラミック製吸着ステージ

セラミック製の吸着ステージは、極めて高い剛性と耐摩耗性、そして低熱膨張性を備えています。主にアルミナ(酸化アルミニウム)や窒化ケイ素、炭化ケイ素などが用いられます。

セラミックの長所は、経時変化が非常に少なく、薬品や熱に対しても強い耐性を持つ点にあります。半導体ウェーハの露光工程や、高温環境下での検査工程など、極限の精度と安定性が求められる場面で威力を発揮します。また、硬度が非常に高いため、清掃時の擦れによるキズがつきにくく、クリーンルーム内での使用にも適しています。

3. 多孔質吸着ステージ

多孔質吸着ステージは、ベースとなる素材(主にセラミックスや樹脂)に無数の微細な気孔を持たせたものです。従来の「穴」による吸着ではなく、面全体で均一に吸引を行う「全面吸着」が可能である点が最大の特徴です。

この方式のメリットは、薄いフィルムや非常に柔らかいワークを吸着する際、吸引穴の跡(吸着痕)が残りにくいことです。また、ワークの一部がステージからはみ出している場合でも、他の部分の吸着力が極端に低下しにくいため、異形ワークの保持にも適しています。

材質選定の重要性

このように、吸着ステージの材質は、単に「固定できれば良い」というものではなく、ワークへの影響、メンテナンス性、そして製作コストと納期のバランスを考慮して選定されなければなりません。例えば、既製品のセラミック製では形状が合わない、あるいは納期が間に合わないといった課題に対し、SKD-11等の高硬度な金属材料を用いて、図面通りのミクロン精度を短納期で実現するという選択肢は、半導体製造工程、精密部品製造にとって極めて有効な解決策となります。

<設計・調達担当者が直面する、吸着ステージの選定・製作における3つの課題>

吸着ステージの調達において、設計・調達担当者はカタログスペックだけでは解決できない現場特有の課題に直面します。特に、次世代デバイスの開発や既存ラインの改善においては、既製品の仕様に設計を合わせるのではなく、設計思想に基づいた「理想の形状」をいかに調達するかが重要です。現場が抱える代表的な課題は、大きく以下の3点に集約されます。

1. 微細穴・複雑内部構造への対応限界

デバイスの小型化に伴い、吸着穴の極小化と高密度化が強く求められています。しかし、一般的な加工業者では、アスペクト比(穴の深さと径の比率)の制限やバリの発生により、コンマ数ミリ単位の微細穴加工に対応できないケースが少なくありません。また、特定のエリアごとに吸引を個別に制御するための複雑な内部流路設計は、製作可能なサプライヤーを限定させる大きな要因となっています。

2. 特注形状と材質選定のトレードオフ

セラミック製は高剛性で低熱膨張という利点がありますが、追加工や特殊形状への対応が極めて困難です。独自の取り付け穴や段差が必要な図面では、金型製作から検討が必要となり、コストと納期が膨らみます。一方で金属製を選択する場合、摩耗を防ぐためにSKD-11等の高硬度材を熱処理して使用しますが、熱処理後の歪みを抑えつつミクロン単位の平面度を出すには、極めて高度な研磨技術とノウハウが求められます。

3. 開発スピードを左右する試作納期

半導体や電子部品の試作開発現場では、常に最短での納入が求められます。しかし、精密な吸着ステージは、荒加工、熱処理、研磨、放電、表面処理といった多工程を必要とします。工程ごとに外注を分散させている場合、輸送期間や待ち時間が発生し、納品まで1ヶ月以上を要することも珍しくありません。設計変更が頻繁に起こる開発初期において、このリードタイムの長さはプロジェクト全体の致命的な遅延リスクとなります。

これらの課題を解決するには、単に「図面通りに削れる」だけでなく、材料調達から超精密加工までを一気通貫で、かつ「特急」で行えるパートナーの存在が不可欠です。

<「精密加工部品特急センター」だからこそ可能な、図面通りの吸着ステージ製作>

精密加工部品特急センターでは、長年培った超精密加工ノウハウと最新鋭の設備、そして独自の生産体制によって、設計者の理想を妥協なく形にいたします。特に当社では、金属製の吸着ステージの製造実績が豊富であり、SUS材、SKD材での高精度な加工を実現しております。

■最新鋭の設備と熟練の技術が生み出す「ミクロン・ナノ精度」

吸着ステージの性能を決定づけるのは、吸着面の平坦度と微細穴の加工精度です。当社では、芝浦機械製の超精密加工機や、ソディック社製のハイスピードミーリングセンタなど、ナノレベルの制御が可能な最新設備を複数保有しています。

しかし、優れた設備があるだけで高精度な製品ができるわけではありません。当社では、材料の熱膨張や加工ストレスによる微細な歪みをあらかじめ予測し、加工条件を最適化する「技術者の探求」を日々積み重ねています。これにより、非球面形状や複雑な段差構造を持つ吸着ステージにおいても、ミクロン単位の図面指示を確実にクリアし、表面粗さをナノレベルまで追い込むことが可能です。

■他社が敬遠する難削材・複雑形状を「図面通り」に形にする対応力

カタログ品や一般的な加工会社では対応が難しい「難削材」や「特殊形状」の製作こそ、当社の真骨頂です。吸着ステージにおいて耐久性と精度のバランスが求められる際、SKD-11(ダイス鋼)や超硬合金といった高硬度材の選定は有効ですが、同時に加工難易度は飛躍的に高まります。

当社は、短納期での、高精度加工を得意としており、材質の特性を深く理解した上で、最適な加工フローを構築します。例えば、マシニングによる切削加工だけでは困難な0.5mm以下の微細な角穴や長穴、あるいはM3ねじ穴と内部で連通する複雑な真空配管構造なども、放電加工やワイヤーカット、細穴放電加工を巧みに組み合わせることで、図面通りの仕様で忠実に製作いたします。

■「最短2日」の特急納期と万全の検査体制による安心感

「開発スケジュールが逼迫しており、1日でも早く試作ステージが欲しい」という切実なニーズにお応えするため、当社では見積もりから納品までの工数を極限まで効率化しています。創業以来、短納期対応に特化した生産管理体制を築いており、難削材を用いた精密部品であっても、最短2日での納品実績がございます。

また、短納期であっても品質に妥協はありません。当社には検査専門のエンジニアが複数名在籍しており、三次元測定機や超精密検査測定機を駆使した厳格な品質保証を行っています。全ての製品に詳細な検査表を添付して納品するため、お客様の手元に届いたその瞬間から、安心して生産ラインや実験装置へ組み込んでいただくことが可能です。ロット1個からの単品・小ロット製作を歓迎する体制も、多くの設計・開発担当者様に選ばれている理由の一つです。

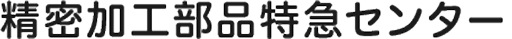

35×40×12mm SKD-11製吸着ステージ

| 製品カテゴリ | 吸着ステージ |

| 材質 | SKD-11 |

| サイズ | 35×40×12mm |

| 業界 | コネクタ・半導体 |

| 形状 | 細穴加工、長穴加工 |

| 加工精度 | ±0.01 |

SKD-11材を使用した吸着ステージです。サイズは35×40×12mmで、加工精度は±0.01mm。表面処理として硬質クロムメッキ(2~3μm)を施し、数量4個を製作しました。熱処理前の材料加工からスタートし、納期は7~8営業日で対応しています。

特徴・加工ポイント

この製品の大きな特徴は、吸着穴の横にある四角穴(0.5mm、深さ5mm)です。段差は1mm、丸穴は貫通しており、さらに穴がキャリア状に連なっているため、位置決め精度が非常に重要となりました。加えて、M3ねじ穴と角穴がつながる特殊構造となっており、M3側から継ぎ手を入れて吸着できるように設計されています。

前加工段階では、ねじ下穴を13.5mmの深さまで確保する必要があり、加工精度と難易度の両立が求められました。

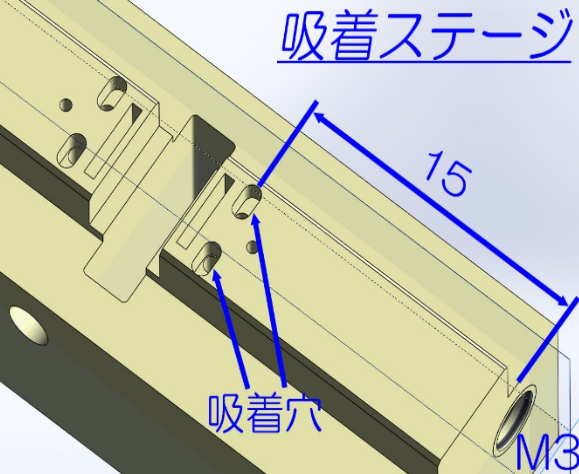

SKD-11製吸着ステージ

| 製品種類 | 吸着ステージ |

| 材質 | SKD-11 |

| コネクタ | コネクタ・半導体 |

| 形状 | 特殊形状加工 |

| 加工精度 | ±0.01 |

SKD-11材を用いた吸着ステージです。角穴が円形部で止まっている特殊形状で、角穴0.45mm・深さ5.5mmという難易度の高い加工がポイントでした。通常の切削では対応が難しく、放電加工によって高精度に仕上げています。

<工程フロー>

穴加工

熱処理

研磨

放電加工

バフ仕上げ

硬質クロムメッキ処理

これらの複数工程を経て、精度±0.01mmを確保しながら、短納期(7営業日)で完成させています。バフ仕上げと表面処理によって外観品質も高め、耐摩耗性を兼ね備えた仕上がりとなっています。

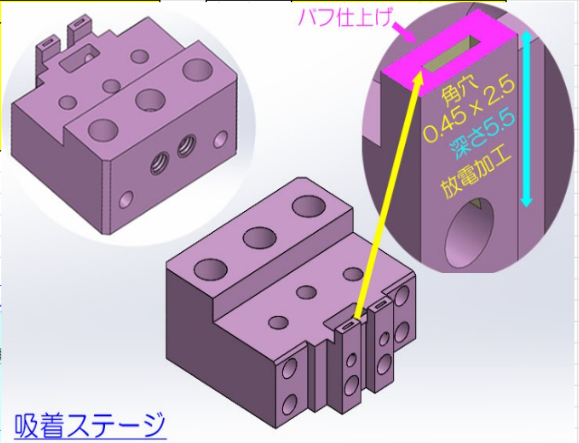

吸着PAD|SUS440C(焼入れ材)直彫り加工

| 品名 | 吸着PAD |

| 材質 | SUS440C |

| サイズ | 30×20×30mm |

| 加工精度 | ±0.01mm |

本製品は、製造工程でワークを吸着・保持する吸着PADです。材質はSUS440Cの焼入れ材であり、高硬度ながらも高い加工精度が求められる製品です。

本体裏面には10×10mmの領域にネジ加工を行っており、そのための下穴加工は熱処理前に実施しました。位置の正確さが吸着性能や組立精度に直結します。

さらに、工程順に応じて加工内容を最適化。形状加工と穴加工の順序を調整し、全体として±0.01mmの精度を確保。焼入れ材への直接加工においても、安定した精度を維持しています。

<高精度な吸着ステージの製作・特急対応なら「精密加工部品特急センター」へ>

吸着ステージは製造・検査工程の精度を左右する要の部品です。精密加工部品特急センターでは、既製品では対応困難な特殊形状や難削材の吸着ステージを、ミクロン単位の精度で具現化します。

SKD-11等の高硬度材を用いた事例でも、±0.01mmの精度を維持しつつ、最短2日からの特急対応が可能です。図面通りの忠実な再現力と、厳しい自社検査体制により、高品質な製品を迅速にお届けします。「他社で断られた」「試作を急いでいる」といったお悩みは、ぜひ当社へご相談ください。ロット1個からの特注対応で、貴社のモノづくりを強力にサポートいたします。